万博ANSYS的博客

2016年4月21日

易于仿真疲劳分析在Ansys AIM万博

在广泛的结构应用中,疲劳是循环荷载作用下常见的失效机制。恒幅疲劳分析最常用于在没有全时程加载的情况下对疲劳性能或耐久性进行简单快速的估计。随着Ansys 17.0的发布,我们很高万博兴在Ansys AIM中引入了恒幅加载的疲劳分析,同时支持高周(应力寿命)和低周疲劳(应变寿命)。

易于使用的指导模板

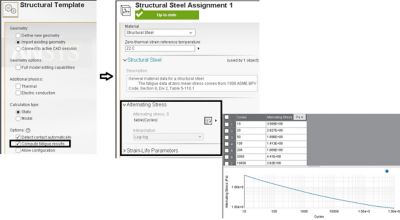

疲劳方法的选择,即高周(应力寿命)或低周(应变寿命)是疲劳分析的关键部分,在Daniel Shaw的早期Ansys博客中有很好的阐述。万博这两种方法都在AIM的指导模板中得到支持,我们可以将疲劳分析作为“结构模板”的一部分。AIM中常见的材料包括疲劳特性,并允许S-N曲线或E-N曲线的可视化。

在AIM中显示结构模板,同时用S-N曲线显示结构窃取。

当疲劳材料特性不可用时,AIM可以使用疲劳设置中的选项,根据疲劳强度的单个输入轻松运行疲劳计算。通过疲劳设置,您还可以灵活地定义各种恒幅加载类型,各种平均应力校正理论,多轴校正与疲劳寿命的应力成分和单位的选择。您可以查看所有疲劳结果,如寿命,损伤,安全系数,双轴指示和等效交变应力。

同样值得指出的是,疲劳结果可用于非线性分析的所有中间结果集,类似于其他结构结果。在这种情况下,疲劳损伤是非累积性的。

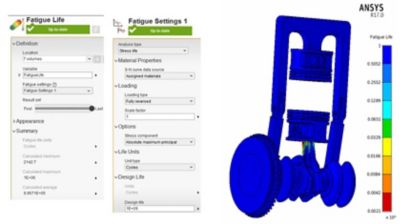

在准静态分析中,在活塞受到高压和曲轴通过角速度施加惯性载荷的情况下,可视化了双活塞模型的疲劳寿命。

下面的例子展示了如何使用Ansys AIM和进行疲劳模拟驱动的球轴承迭代设计万博万博Ansys SpaceClaim.

疲劳驱动飞机球轴承设计

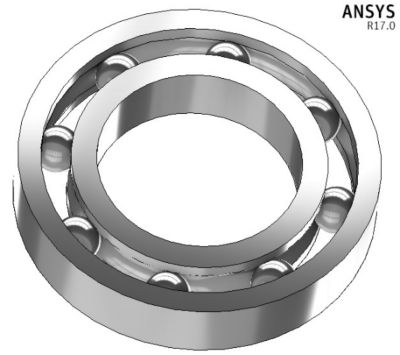

滚珠轴承用于许多涉及运动部件的应用。这包括高速应用,如飞机的主轴承,喷气式发动机轴,低速应用,如汽车中的齿轮箱或机床主轴。在这些应用中,小体积的材料被引入重复应力,导致滚动疲劳失效。滚动球轴承通常是影响剩余产品寿命的最弱部件。

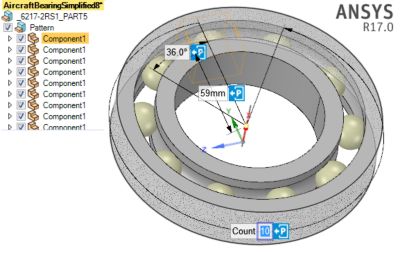

在下面的球轴承示例中,我们研究了旋转球轴承以2865转/分(300拉德/秒)的速度在常规操作条件下的疲劳特性,并承载了连接到其内缘的转子和发动机(4KN,未建模)的自重。我们进一步研究迭代设计,以确保疲劳寿命和安全系数在制造商的建议范围内。滚珠轴承由结构钢制成,由8个滚动元件组成,如上所示。采用静力分析方法建立了球轴承的非线性摩擦接触模型。动态效果是利用角速度施加到内缘的惯性载荷来实现的。

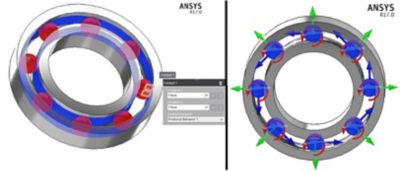

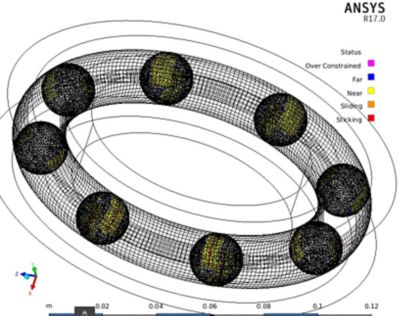

显示内部和外部滚道滚动元件之间的接触。此外,还可视化了以关节为模型的径向取向滚动元件的自由自由度。

重要的是要指出,通常滚珠轴承使用保持架(未建模),以保持滚动元件的运动在内外槽内受到约束。本模型使用关节来达到这一目的。在建立接触点、边界条件、一些网格控件和适当的求解器控件之后,我们求解模型并检验结果。

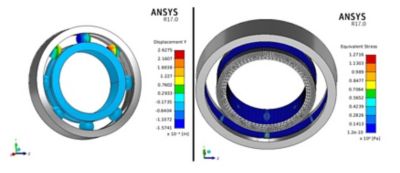

表示y方向的变形和球轴承的等效应力。

峰值等效von Mises应力为127mpa,出现在靠近滚动体的接触区域下的外缘上,呈负y轴向径向向下。它的形状是一个椭圆,从赫兹接触模型预期。较大的接触位移为-0.16 mm,主要集中在内环下部。我们还可以回顾滚动元件的状态变化、滑动距离和内外环与球之间的接触摩擦应力等接触结果。

显示模拟结束时带槽面滚动元件的所有接触状态结果。

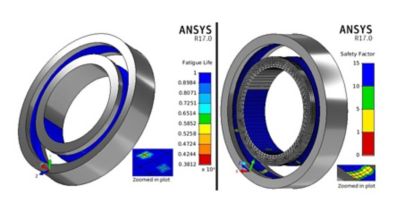

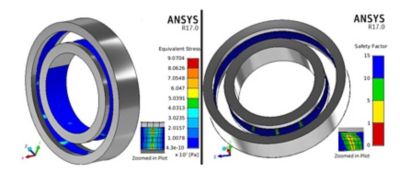

在零基加载的应力寿命疲劳分析中显示疲劳寿命和安全系数。

回顾疲劳寿命,发现最小寿命为381k循环,最小安全系数为0.84(<1)。这种寿命和安全系数低于制造商的建议,需要改变轴承设计。

轴承设计

假设机械的转子速度和重量不能改变,我们研究其他参数来增加滚珠轴承的刚度。实现这一点的一种方法是添加更多的滚动元件。万博Ansys SpaceClaim使用“图案”功能,只需简单点击几下,就可以轻松添加它们。

显示在ANSYS SpaceClaim中编辑滚珠轴承几何形状以添加更多滚动元素。万博

将模拟驱动设计迭代到8、10和12个球,将最大等效应力降低到90mpa(降低25%)。它还将最低疲劳寿命提高到超过100万次循环,并在舒适区域内将安全系数提高到2.0(>1.5,100%以上)。

研究其他几何参数如槽直径或滚动元件直径的变化对轴承寿命的影响可能是有趣的。

有兴趣了解更多?

AIM可以轻松地将疲劳分析作为线性或非线性结构分析的一部分,帮助您在时间和金钱上降低设计过程和产品开发成本。通过观看这个演示视频,您可以了解更多关于疲劳分析的知识。

看看Ansys可以万博为您做什么

看看Ansys可以万博为您做什么

今天就联系我们

谢谢你的联系!

我们在这里回答你的问题,期待与你交谈。我们Ansys销售团队的一名成员万博将很快与您联系。