万博ANSYS的博客

2022年12月7日

刺绣技术改进碳纤维复合材料

尽管碳纤维增强技术早在20世纪60年代就出现了,但控制纤维方向以优化材料强度性能的能力却是最近才发展起来的。通常,碳纤维在模具中随机分布,产生各向同性的强度特性-在所有方向上都是相同的。但是,在某些情况下,将组件的一部分的最大强度与另一部分的灵活性结合起来可能是有益的。这需要在组件的各个部分仔细地将纤维定向到所需的方向,这可能是一个挑战。

最近,瑞士圣加伦的BIONTEC公司回到了该地区作为世界刺绣之都的历史根源,以解决这一挑战。在20世纪初,世界上超过50%的刺绣产品来自圣加伦。现在,在万博Ansys Composite PrepPost(ACP)软件,BIONTEC采用了定制纤维放置(TFP)工艺,以最佳方向自动将碳纤维绣到载体布上,以实现高效和一致的预制件创建。然后,这些刺绣预制体可以注入树脂,并使用树脂转移成型(RTM)工艺进行固化,用于大批量制造碳复合材料。

大规模生产优化的碳增强复合材料将带来巨大的好处,特别是对汽车和飞机工业来说,它们必须不断减少产品的排放,以实现环保。万博网轻质、高强度纤维复合材料在降低燃油消耗和排放方面发挥着重要作用。

预成形层的模拟

OST-IWK与BIONTEC合作,开发了一种基于ACP定制的新型仿真框架,以指导TFP工艺的拼接和成型。仿真工作流程包括两个步骤:“研究”和“处理”。

在第一步中,评估各向同性模拟的主应力,以建立层结构的最佳纤维方向,然后在TFP过程中使用(仿生设计方法)。在第二步中,ACP中分层结构的创建基于选择规则、查找表和字段定义;然后,在ACP中定制织物悬垂功能,在模型中重新创建TFP过程的完整刺绣路径。

最初,ACP将分层层建模为均匀的,所有纤维都指向一个方向。然后通过脚本将选择规则指定的光纤和矩阵区域的坐标导入到查找表中。通过场定义函数,选择的信息(在本例中为材料信息)覆盖预定义的同构信息来修改纤维的方向。通过这种方式,可以尽可能精确地自动映射光纤几何形状。放置、重塑和悬垂效果都被尽可能真实地考虑在内。建模层结构可以在Ansys仿真环境中根据客户需求进行基准测试和验证。万博

缝制Preform图层

刺绣技术可用于生产整体或三明治结构的组件。嵌体可用于空心组件,在制造过程后可拆卸。

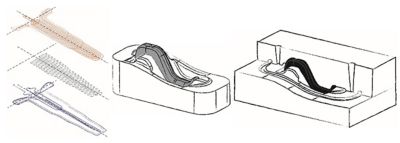

TFP层是在彼此之上设计的。由ACP模拟指定的纤维路径被导入刺绣机。通过机器的针的运动,组件的纤维几何形状与锯齿线连接到刺绣背景上。

BIONTEC的刺绣工艺示意图,用针将粗纱纤维穿过基材。

通过将几层纤维合并成一个缝合层,可以大大简化预成形。对于更复杂的零件,许多上篮被拼凑成一个三维稳定的预制件,很像一个拼图。这种高度自动化的技术,类似于刺绣,降低了成本,并消除了常见的故障,如缝隙、纤维错位、褶皱等。

然后使用树脂传递成型(RTM)来塑造组件的净形状,减少加工时间。由于注入优化的预成形件和多腔模具,可以在不使用高压RTM系统的情况下实现更短的周期时间,使其更不容易出现工艺引起的错误。在RTM过程中,干燥的预制体被基体(即树脂-硬化剂混合物)浸渍。RTM工具由两个模具组成,具有成品组件的外部轮廓。反应树脂,也称为基质,保持纤维的位置,传递单个纤维之间的张力,并保护纤维不受外部影响。

整个制造链充分利用了材料的质量,同时也允许在成型复合材料部件中有很大的设计自由度。TFP通过在构件的净形状内插入与载荷路线对齐的纤维,使有针对性地铺设纤维材料,从而根据力的流动设计构件。这可以更好地利用纤维的各向异性特性,同时产生更少的浪费并降低成本。

自行车制动杆的TFP结构

作为一个测试例子,BIONTEC和OST使用TFP工艺生产了碳纤维增强自行车制动杆。制动杆由几层组成。为简化施工,未考虑制动杆末端和螺纹孔附近的材料增厚。编织路径以彩色线的形式在预坯上绘制。这种几何形状的纤维附着在0.08毫米薄的玻璃纤维织物上,采用之字形针法和聚酯材料制成的紧固线。

刹车杠杆的预成形件由一个被切割然后预成形的平搁板组成。由于玻璃纤维刺绣背景和聚酯刺绣线的比例很小,因此在模型构建和仿真中都忽略了这两部分。然而,在计算纤维方向的弹性模量时,通过5%的波动折减因子考虑了纤维的波动。

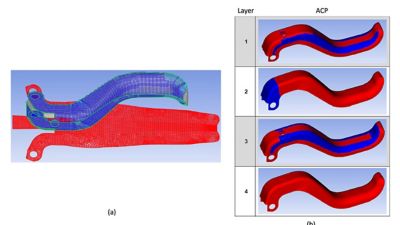

定制的Ansys Comp万博osite PrePost (ACP)版本用于将每个缝合层的信息带入Ansys软件中(A)。预制体中的不同层然后以正确的顺序映射到模型中(b)。在ACP中,可以根据材料规格区分纤维和基体。

这里使用了两种半经验方法来确定在有限元模型中使用的力学性能,以及材料设计器中的万博Ansys Workbench,这使得在给定可用的原始材料性能的情况下,计算复合材料的均匀化材料性能成为可能。当纤维体积含量为35%时,两种混合规则方法和材料设计器的计算结果相似。然后,针对不同的负载情况(由BIONTEC进行两次质量测试)进行准静态模拟,并基于测量和光学验证进行验证。

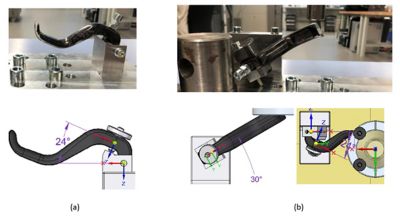

在这项工作中,重点是构件的刚度,这是用ACP模拟。模拟刚度由力(50 N)和远端点的垂直右位移计算。在第一种加载情况下,制动杠杆按驱动方向加载:制动杠杆定位于与夹紧点倾斜24°,并在杠杆末端垂直向下加载。第二种载荷对应于剪切载荷,其中制动杆水平设置,与夹紧点的角度为24°,与地面的角度为30°。

为了验证仿真,测量集中在线性范围内。在考虑的情况下,平均测量的实验刚度在从有限元模型中得到的值的8%以内。刚度测量值的实验色散在15% ~ 21%之间。在测试过程中,使用GOM 3D摄像机跟踪位移和扩张。所有模拟数据集与测量数据仅有轻微偏差。利用material Designer对材料性能进行了均匀化,仿真结果显示出较好的力学性能预测能力。

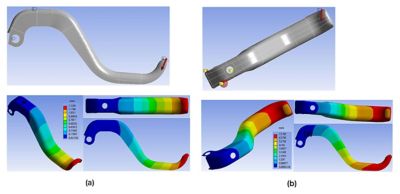

制动杆上的垂直向下载荷情况(a)和剪切载荷情况(b)。

垂直向下载荷情况(a)和剪切载荷情况(b)的制动杠杆的预测变形。

定制的ACP工作流程,以及Ansys复合材料生态系统的其他建模工具,已经证明了该软件能够捕捉复杂的微观结构细节和3D复合材料的潜在行为,这些3D复万博合材料是通过新型TFP制造技术制成的,能够在任何方向放置连续的纤维束或粗纱。建模软件和驱动实际纤维增强塑料(FRP)制造过程的软件之间的更紧密集成可能会开启强大的生产优化研究。这些研究将产生最佳的拓扑结构和纤维排列,从而为特定应用提供最佳的复合材料解决方案。

看看Ansys可以万博为您做什么

看看Ansys可以万博为您做什么

今天就联系我们

谢谢你的联系!

我们在这里回答你的问题,期待与你交谈。我们Ansys销售团队的一名成员万博将很快与您联系。