-

-

万博Ansys stellt Studierenden auf dem Weg zum Erfolg die Simulationssoftware kostenlos zur Verfügung。

-

万博Ansys stellt Studierenden auf dem Weg zum Erfolg die Simulationssoftware kostenlos zur Verfügung。

-

KONTAKT -

Karriere -

Studierende和AkademikerInnen -

Für die Vereinigten Staaten and Kanada

+ 1 844.462.6797

万博Ansys优势杂志

2021年1月

Supashock通过模拟顺利拓展业务

James Browne,高级结构设计工程师,Supashock,阿德莱德,澳大利亚

Supashock成立于2005年,专注于如何为赛车行业改进减震器,后来扩展到为许多其他应用开发悬挂和移动系统。

Supashock的创始人Oscar Fiorinotto有多年的赛车工程师经验,他知道轮胎和减震器被认为是“黑魔法”,而不是赛车中众所周知的部件。即使是最先进的减震,在减少赛车在赛道上经历的颠簸和急转弯方面也有很多需要改进的地方。在他对理解和控制运动的热情驱使下,Fiorinotto开始拆解激波并分析其工作原理,当时关于激波工作原理的工程文献还很少。最终,他发现了减震器的关键元素,并于2005年创立了Supashock。

但是,和大多数创业公司一样,这条路走得并不容易。当Fiorinotto试图向欧洲所有主要的汽车原始设备制造商(OEMs)出售他的新减震器设计时,他们都拒绝了他,他失望地回到了他的祖国澳大利亚。作为最后的手段,他问一位拥有赛车的朋友,是否愿意在即将到来的世界级锦标赛上试试他的减震器。朋友同意了。在比赛当天,赛车完成第一圈的速度比以往任何时候都快了半秒——这是赛车圈的一个重大进步。那辆车通常排在最后,但那天却拿到了第二名。参加比赛的一家整车厂的代表最近拒绝了菲奥里诺托的推销,他在比赛结束后找到他,想再安排一次会议。但是菲奥里诺托已经对新球队做出了承诺。

多年来,Supashock已经成功地设计和制造了消费车,赛车,采矿车和装甲军车等悬挂和移动系统。2016年,菲奥里诺托第一次开始与澳大利亚的飞跃,澳万博大利亚和新西兰Ansys精英频道合作伙伴,申请万博Ansys机械软件到Supashock的减震器设计。通过对新的减震器设计进行虚拟测试,Fiorinotto立即意识到,除了节省时间和金钱外,模拟还为他的团队提供了正确的工具,以加快工程团队的创新步伐。

减震器的挑战

减震器是汽车动力学的关键部件。它们能够在赛道上的狭窄弯道中实现精确的操控,这是你可能从低端消费汽车获得的颠簸旅程与精确操控但仍然舒适的豪华车之间的区别。

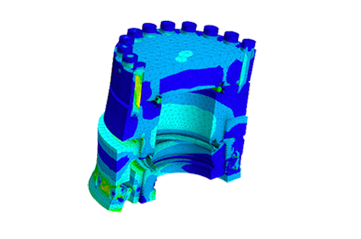

悬挂系统包括弹簧和阻尼器(通常称为减震器或“减震器”)。阻尼器由一根内部杆组成,该杆在外部气缸中滑动,迫使粘性流体通过孔洞来控制悬挂运动的速度。弹簧,可能是传统的线圈,甚至是气体弹簧,经常包含在同一结构中。弹簧和阻尼器必须一起调整,以在乘坐舒适性和操纵性能之间产生最佳妥协。

这些动态结构在运行过程中经历了许多不同的载荷,它们必须在整个生命周期中表现良好并保持结构完整性(记住,在某些车辆中,这种结构实际上是在支撑汽车上的车轮!)。这意味着,根据不同的类型,减震器需要在不同的载荷条件下进行不同位置的分析,从完全伸展(下垂)到完全压缩(碰撞)。

内部杆的运动受到滑动接触的约束,线性轴承允许低摩擦,当车轮上下移动时杆的轴向运动。因此,有限元模型需要非线性接触。疲劳也必须考虑到由于长寿命和重复负荷的车辆。

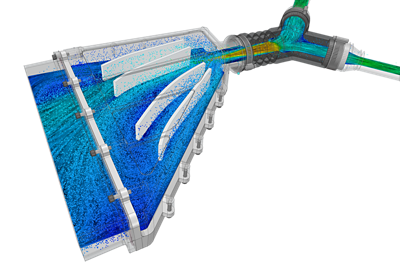

Supashock已经扩展到物流和装卸技术领域。该公司使用Ansys Mechan万博ical的拓扑优化,在不降低容量的情况下降低图中加载系统的重量和速度。

模拟一种新型减振器设计

Supashock公司的8位设计工程师从一个减震器的计算机辅助设计(CAD)模型开始,并在模型中描绘出减震器的几何形状万博Ansys SpaceClaim,删除与结构无关的线程细节和功能,以简化模拟。

SpaceClaim中的“共享拓扑”功能用于组合已连接的组件(例如在焊接处)。在对模型进行网格划分后,通常会在Ansys Mechanical中进行初始线性求解,将衬套表示为关节,并施加力和压力,以确保模型行为有效,然后再引入非线性万博接触的额外复杂性。

由于减振器经常需要通过其行程在各种不同的位置进行分析,因此使用Ansys Mechanical的“配置接头”或“本体转换”功能来相对于气缸移动杆,而无需从SpaceClaim重新导入改变的几何形状。万博这已经被证明是一个比修改几何本身更有效的工作流程。

自动负载处理系统

多年来,Supashock已经远远超出了赛车的范畴。例如,该公司现在为国防工业的军用车辆提供产品。万博网德国莱茵金属公司是Supashock在该领域的主要客户之一,也是Supashock在移动和物流装卸技术开发方面的主要合作伙伴。

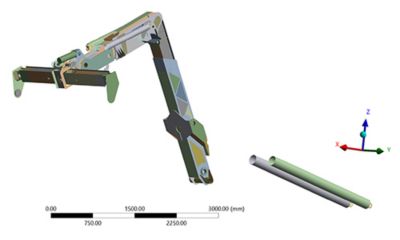

2017年,莱茵金属向Supashock工程师提出了一个巨大的挑战:设计一种新的自动化负载处理系统(ALHS),可以快速自动地将重达16.5吨的集装箱或DIN/STANAG辊式集装箱(或平板车)装载到莱茵金属军用卡车上,无需外界人工干预。

现有的装载处理系统需要一个人离开安全的装甲车,将装载装置连接到集装箱上,这在军事情况下是一个明显的危险。莱茵金属公司想要一个系统,可以由装甲车内的一个人操作,如果可能的话,在创纪录的时间内完成装载过程。装载机也必须尽可能轻,因为装载机中每增加一公斤质量,就会减少一公斤可以运输的有效载荷。

这个挑战的解决方案是设计一种钩子装载机,它只在两个点上连接,而现有的装载机有一个框架,需要人工将其连接到容器的四个边缘。出现的第一个问题是,一个标准的集装箱是否能承受只从顶部提起时所涉及的力。在《机械》杂志上进行的快速模拟表明,这是可行的。

到目前为止,最大的挑战是分析液压升降系统中涉及的所有载荷情况,该系统经历大范围的多自由度运动,以完成加载序列,同时补偿不对中和有效载荷变化。

在这些场景中,“配置接头”特性被用于生成一个时间效率高的工作流。传统上,工程师必须从几何图形中重置每种负载情况的模型,改变预处理器中的CAD模型,并将其重新导入到Mechanical中。使用“配置接头”功能,液压缸中的平移接头用于移动结构,以检查加载顺序中的不同位置。

除了观察单个加载位置外,通过使用“大挠度”,通过在加载顺序的不同时间步骤中提供相对液压缸位移,可以在一个解决方案中评估整个运动范围。

该解决方案的输出存储结构在加载序列中所有时间步长的应力/位移,允许“随时间的最大应力”和“最大应力的时间”图来显示加载序列中引起结构最大应力的大小和位置。

在整个加载过程中,液压缸上的所有载荷图与基于系统自由体图的电子表格计算进行了对比和交叉验证,使他们确信他们已经正确地确定了所有执行器的尺寸。

万博Ansys Mechanical的拓扑优化功能还可以帮助Supashock在不影响所需刚度或产生超过允许极限的应力的情况下,识别出可以从结构中提取质量的位置,从而显著降低加载系统的整体重量。这大大节省了重量,对最大限度地提高有效载荷至关重要。

在负载处理系统构建完成后,通过物理应变计测试以及液压缸压力测试,证实了在项目设计阶段进行的力学模拟的准确性。

Supashock高级结构设计工程师James Browne使用Ansys解决方案帮助开发新产品和优化现有产品。万博网万博

成功的历史

莱茵金属公司对装载系统的要求和愿景是能够在没有人为干预的情况下将集装箱从顶部吊起。Supashock接受了他们的要求,并成功地将其变成了一个可操作的系统。ALHS现在装载集装箱的时间是传统装载机的一半,无需人工干预,这意味着操作员可以安全地呆在车辆的装甲部分。在Ansys Mechanical万博的帮助下,Supashock工程师设计了ALHS,在不牺牲有效载荷能力的情况下提高加载能力和速度。

让我们不要忘记减震器是《Supashock》成功的开始,并且每年都在不断改进。2019年,澳大利亚顶级赛车锦标赛超级跑车锦标赛(Supercars Championship)决定为所有参赛球队标准化一款经过认证的减震器。Supashock被选为从2020年开始的超级跑车锦标赛的唯一减震供应商,这是一家公司的重大胜利,作为一家澳大利亚中小企业,它在全球舞台上超越了所有人的预期,对抗行业巨头。Supashock还为新西兰的丰田赛车系列提供控制减震器,这是新西兰首屈一指的开放式车轮系列。

Supashock的Ansys使用是由万博Ansys精英频道合作伙伴,LEAP澳大利亚支持。

Erfahren Sie, wie 万博Ansys Ihnen helfen kann

Erfahren Sie, wie 万博Ansys Ihnen helfen kann

Kontaktieren Sie un heute

Danke für die Kontaktaufnahme

我们在这里回答你的问题,期待与你交谈。我们Ansys销售团队的一名成员万博将很快与您联系。