白皮书

共晶AUSN焊点的加工和可靠性问题

通过约翰·c·麦克纳尔蒂博士

共晶AuSn焊料越来越多地用于高可靠性和/或高温应用,而传统的SnPb和无pb焊料存在强度不足、抗蠕变等问题。这些应用包括混合微电子(特别是倒装芯片)、微机电系统(MEMS)、光开关、led、激光二极管、射频(RF)器件以及商业、工业、军事和电信应用的密封封装。对于大多数此类应用,AuSn提供了在回流过程中不需要助焊剂的额外好处,显著降低了污染和焊盘腐蚀的可能性。

然而,材料和加工方面的考虑与传统焊料有很大不同。许多公司都在与焊料流动不良、空洞形成过多、回流温度变化(由非共晶成分引起)、异质相分布等问题作斗争,这些问题都会导致开发延迟、工艺良率损失和现场可靠性问题。本文综述了材料和工艺选择的关键问题,以及长期扩散和机械稳定性。

由于优异的机械和热性能(特别是强度和抗蠕变性能)以及无需熔剂再流的能力,共晶AuSn广泛应用于高温和高可靠性应用。相比之下,其他无铅和传统的铅基共晶焊料由于各种问题而受到影响:

- 所需的焊剂会导致焊盘腐蚀,以及对MEMS、光学和密封封装造成危害的残留物(焊剂通常被禁止用于密封的电信应用)。

- 在许多光学应用中,过度的蠕变或应力松弛导致逐渐的对准退化

- 低强度(共晶AuSn被错误地与传统SnPb和无pb焊料在Cu线上的脆化联系在一起,而实际上罪魁祸首是不规则形成的Au-Ni-Sn金属间化合物[35])

- 导热系数低(虽然这个问题被夸大了,因为导热系数必须与焊点厚度一起考虑)

本文涵盖的应用包括:用于微电子[4,8,9,27,33]和光电子[4,27]的倒装芯片,如MEMS光开关[12,13],光子电路[14]和光纤连接[23];发光二极管(5,24日,25);GaAs和InP激光二极管[3,6,10,11,22,37];密封包装(17日、21日);射频器件[26]。

虽然使用AuSn焊点的组件在30多年的苛刻环境中表现出可靠的性能,但其性能基于回流工艺,可产生可重复的,空隙和无缺陷的接头。这篇论文的灵感来自于许多初创公司和成熟公司对焊点设计、可接受的材料组合和回流工艺开发的建议。

相图

与AuSn焊接相关的许多关键问题可以从图1所示的二元相图中确定。最显著的特征是陡峭的液相线,特别是在共晶成分的富金一侧(按重量计,% Au为71 / % Sn为29,或% Au为80 / % Sn为20),以及在室温下大量的金属间“线”化合物。

当使用共晶焊料(预成型料、膏体或镀层)和以Au层终止的金属化时,由于Au金属化扩散/浸出到焊料中,所产生的焊点的熔点将远远高于280℃。这可能是有利的,原因有两个:其他组件的二次回流可以在相同的温度下进行,而不会干扰初始焊点,并且更高的重熔温度通常意味着更大的抗蠕变能力。然而,该组件可能很难或不可能返工;即使两个粘合的粘附物可以分离(通过剪切或“热提升”),不规则/不均匀的金属间化合物将留在两个表面并阻止随后的回流。此外,在回流过程中可能会发生凝固(“冻结”),导致润湿性差和相关的粘结覆盖率和强度不足。

这些缺点可以通过将焊料的成分偏置到富锡的一侧来解决,这样在Au金属化完全溶解后得到共晶成分。对于预制体和浆料,由于焊料成分的变化,这种方法可能存在问题,这也是许多应用采用蒸发、溅射或电镀沉积AuSn的原因之一。

在共晶组成中,冷却后观察到以下化合物:L→ξ + δ→ξ′+ δ。总体而言,接头的显微组织为ξ′和δ的精细混合,在金属化界面处以ξ′层为主。[典型的微观结构见参考文献4、20和23。]

当采用Au和Sn层(单个或多个)时,预计在Au-Sn界面上将依次形成η、ε、δ和ξ '[30,31]。通常,这种方法被称为瞬态液相(TLP),而不是共晶键合。TLP键合的优点是可以在Sn的熔点(232℃)和共晶之间使用再流温度。然而,无论是在回流还是在随后的退火过程中,都需要更长的处理时间;此外,如果反应没有完成,微观结构(和残余应力)的演变将随着时间的推移而继续。

这些缺点可以通过使用更薄的多层来减少(总层数将由待粘合的两个表面的平整度决定-总层厚度应大于粗糙度的3倍[38])。

较薄的层减少了Au和Sn的扩散距离,从而减少了获得共晶成分所需的时间。

相图还提供了有关机械性能的指导。图中富锡一侧的所有金属间化合物都是“线”化合物,溶解度范围非常有限。这些化合物通常表现出高强度和抗蠕变,代价是有限的延展性(脆性)。然而,正如将在随后的章节中讨论的那样,共晶相除了具有优异的抗蠕变性能外,还具有中等的延展性,并且比CuSn金属间化合物(常见于Cu金属化或衬底上的SnPb和无pb焊料)脆得多[35,36]。

金属化

为两个要粘合的表面选择适当的涂层对于用AuSn可靠焊接至关重要。一般要求是:

- 联系/粘合层

- 势垒扩散层

- 覆盖层

接触/粘附层对于半导体和陶瓷尤其必要,因为大多数金属不会直接与这些共价材料结合;金属基板通常不需要接触层。屏障扩散层必须与接触层结合良好,并且要么对Sn无反应(本征),要么足够厚,以防止回流和随后的时效过程中的完全溶解/金属间形成(外在)。帽层防止在回流之前表面氧化,并且总是由纯Au组成,以与AuSn焊料兼容。

可以使用广泛的材料组合。表1列出了典型的金属堆和厚度(如果有的话)。通常,TiW/Au或Ti/Pt/Au(分别为接触层/势垒层/帽层)用于半导体和陶瓷,而Ni/Au用于金属。Ni可以是电解(纯Ni)或化学(2-14% P),但由于成本较低,后者更常见。对Ni、Pt、Pd[2]和TiW上沉积的NiSn、AuSn金属间化合物进行了不同阻挡层的研究[3]。

对于与锡发生反应的阻隔层,其溶解速率取决于以下几个因素:

- 焊点厚度

- 峰值回流温度和存储温度

- 在这些温度下的时间

- 阻挡层中的晶粒形态和残余应力

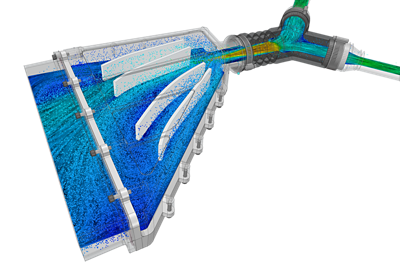

基于Song等人[19,40]的研究,给出了一个特定的例子来说明屏障层的消耗,如图2所示。这两篇论文评估了Cu[19]和单独Cu[40]上的AuSn凸起与Ni势垒下金属化(UBM)。在钎料/金属界面处,Au-Ni-Sn和CuSn金属间化合物的生长与时间呈平方根依赖性,这是典型的扩散控制过程,尽管Ni的消耗速率降低了约2倍。

非活性障碍金属,如W,特别是与NiSn或AuSn金属间化合物叠加时,可以有效地消除障碍金属的消耗[3]。

对于名义上相似的材料,回流和储存条件,消耗率可能有很大差异。随着屏障金属晶粒尺寸的减小,由于晶界扩散的增强(有助于体扩散),消耗率将增加。与各种相相关的残余应力不仅可能改变扩散速率,而且还可能高到足以引发屈服和开裂[32]。

焊料类型和沉积方法

对于本文所涉及的研究,焊料的类型包括预成型、膏体和沉积薄膜。薄膜沉积技术包括溅射、蒸发和电镀,涉及单层或多层。以下简要概述了每种方法的优点和局限性,以及本文所涉及的相关工作:

- 预成型:

- 优点:使用方便;不依赖焊料涂抹来覆盖接缝

- 局限性:成分一致性;氧化;位置精度;小批量工艺

-参考文献:2、5、10、23、37

- 粘贴:

- 优点:与大批量工艺兼容,包括用于焊料放置控制的光刻胶工艺

- 限制:需要磁通(MEMS、倒装芯片和光电器件,led除外);成分控制;由于被困气体造成的空隙;

- 参考文献:19,20

- 气急败坏的电影:

- 优点:成分控制

- 限制:困Ar和可能的空洞;中低体积工艺;资本支出和过程控制;有限沉积速率

- 引用:38

- 蒸发膜:

- 优点:成分控制

- 限制:吐金和相关的球形碎屑/污染;中低体积工艺;资本支出和过程控制;有限沉积速率

- 单层参考文献[3,11,14,22];7为多层]

- 电镀电影:

- 优点:体积大;沉积速率高;成分控制;与现有光刻胶工艺的兼容性,用于焊料放置控制

- 限制:工艺敏感性(关键参数描述见[28])

- 参考文献:单层[6,12,13,15,24,25,28];27、29为多层]

一般来说,电镀具有共晶成分的单层或多层交替的Au5Sn (ξ′)和AuSn (δ)被认为是最具制造潜力的大批量工艺。然而,对于概念验证和/或小批量零件,预成型,溅射或蒸发是可以接受的。

处理

考虑到组件和基板的尺寸、重量、平整度和热膨胀系数(CTE)的差异,实际工艺条件的指导是最难提供的;焊点尺寸和回流过程中的气体通道;回流设备(烘箱、模具粘合机、红外/激光回流、热板等);相关的热质量和加热/冷却速率;和更多。以下陈述通常是正确的:

- 在焊料润湿、空隙含量、显微结构均匀性和随后的高工艺产量方面,各种各样的组件已经成功地结合在一起

- 虽然Cu和Kovar之间的大接头(CTE~10.5 ppm/ºC)是可能的,但建议组件和衬底的CTE紧密匹配以减少粘合应力和相关裂纹

- 没有必要减少形成气体(N₂/H₂混合物中H₂含量大于5%)等环境,但可以实现更大的工艺窗口和更高的工艺一致性

- 对于含有氧化物(预成型)的表面;在AuSn和Au沉积之间有空气通风口的沉积膜;过热的镀金部件(其中锡已经扩散到表面),单独形成气体是不够的,可能需要一些机械压力/擦洗来分解和溶解氧化膜

- 通常需要高加热速率(50ºC/min或更高)

- 同样高的冷却速率是典型的,但基材和/或组件开裂将表明,如果冷却速率和/或CTE错配过高

表2总结了各种应用和粘接设备的特定焊料工艺参数。

材料表征:机械性能

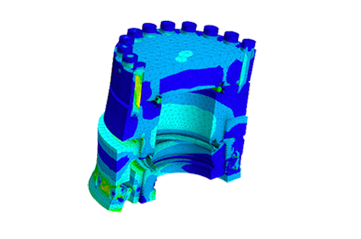

焊料和金属间化合物的力学行为,特别是用于有限元分析(FEA)的输入,通常是基于从大块样品(通常由电弧熔化产生)中获得的测量结果。然而,由于晶粒尺寸、残余应力和机械约束与典型焊点、接头几何形状和材料组合的显著差异,从这种测量中获得的值通常具有误导性。

表3总结了在实际焊点或薄膜样品上获得的金属、焊料和相关金属间化合物的力学性能。这里显示的金属间数据完全来自Chromik等人的工作[35,36],他们采用了纳米压痕-他们详细讨论了纳米压痕与体技术(模具和lap剪切;共振;micro-indentation)。同样的技术也用于获得压痕蠕变数据,如图3所示,该数据验证了单个AuSn和Au5Sn相以及共晶成分本身的高抗蠕变性能[35]。

材料表征:扩散

前面讨论了锡的扩散和随后的消耗对阻挡金属层的影响。本文综述了Au和Sn的相互扩散,为Au和Sn组成的单层或多层层的应用,如TLP键合提供指导。令人惊讶的是,虽然Sn是熔化温度较低的元素,但由于Au的原子半径较低,在体(间隙)扩散占主导地位时,Au是扩散速度更快的元素[30,31,32,39]。随着Au层晶粒尺寸的减小,Sn沿Au晶界的扩散速度加快,相互扩散可能相等或相反[32]。相互扩散速率的差异驱动Kirkendall孔洞的形成和生长;参考文献30中可以看到一个例子(该论文的图2)。

Yamada等人对不同退火温度下的金属间形成速率进行了出色的测量和分析[31,39]。扩散偶由两层锡之间的一层Au组成。在所有情况下,三种中间Au-Sn金属间化合物(AuSn4、AuSn2和AuSn)与退火时间呈幂律关系,在给定温度下,各层厚度占金属间层总厚度的比例保持恒定。随着温度的升高,AuSn4的比值减小,而AuSn2和AuSn的比值增大[31]。

金属间层总厚度l作为时间t的函数,可以用以下公式来描述:其中指数n和比例常数k与温度有关,to和ko为常数,Q为活化能,R为气体常数(8.3144 J/ mol-K), t为开尔文温度。

在给定温度和时间下对金属间层厚度的评估如图4a所示。累积层厚度作为退火时间和温度的函数如图4b所示。表中显示了方程1的拟合,以及相关的时间指数。方程2中的常数为

由于锡的晶界扩散的影响,薄沉积层的行为预计会有所不同,但这些研究仍然为评估和分析提供了一个框架。

长期可靠性

由于其高强度和抗蠕变性,由共晶AuSn组成的焊点在广泛的恶劣环境中非常稳定。其中包括-55至+125ºC的热循环[5,8,9,13],75至150ºC的高温储存[5,9,18],121ºC高压灭菌器中的高温/高湿[9],延长时效至250ºC后的模具或双圈剪切[18,33],以及延长激光二极管的操作性能[11,37]。

主要的可靠性问题来自于加工过程中引入的缺陷(空洞、不规则相形成、由于屏障金属不足而导致的弱界面等),这些缺陷作为裂纹的起始点。虽然上一节证明了两种共晶金属间相具有一定的延展性,但大块焊点断裂通常是脆性的,因此线弹性断裂力学是估计寿命的最佳方法。最坏的缺陷尺寸应基于非破坏性评估和过程监控能力的限制。

结论

本文综述了与共晶AuSn焊接相关的关键材料和工艺问题,以及多层结构和力学行为的扩散速率。通过适当的设计和工艺开发,AuSn焊点在各种苛刻的应用环境中表现出卓越的性能。

致谢

作者要感谢Coherent公司的Kenneth Scholz和David Schleuning进行了许多有益的讨论。

欲了解更多信息,并要求Ansys可靠性工程服务团队报价,请访问:万博https://upl.inc/a5b0679