万博ANSYS的博客

2021年10月11日

燃烧室-涡轮相互作用的挑战与解决方案

无论是发动机的发展还是技术的成熟,都是重点燃气轮机不同模块的制造商各不相同,但最终合并到四个相互竞争的技术领域:

- 符合排放、噪音和安全法规要求

- 打造高效引擎

- 超过耐久性要求

- 克服重量或特定的燃料消耗限制

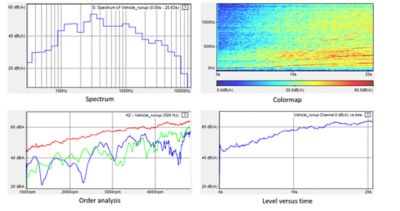

霍尼韦尔涡扇发动机

在过去的几十年里,通过提高总压比、提高涡轮入口温度、使用先进材料和减小核心发动机尺寸等措施,提高布雷顿循环中的发动机效率已经成为可能。这些改进导致了紧凑型航空发动机的出现,所有模块之间的相互作用紧密而复杂。

这些技术成就是通过对每个模块(风扇、压缩机、燃烧室和涡轮)的性能以及它们如何组合成一台出色的机器来实现的。通过分析进行设计,通过测试进行验证,使这一旅程变得可能和更快。

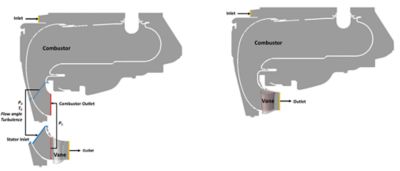

由于原始设备制造商的设计组是孤立的,因此单独模拟燃气轮机的每个模块仍然是常见的做法。这些模块之间的交互建模仍然很复杂。事实上,发动机核心的紧凑特性使得很难确定组件之间的清晰接口位置。在热段,燃烧室和高压涡轮(HPT)通常分别建模,边界条件传递到涡轮入口。这种方法对于捕捉在燃烧室和涡轮之间的所有复杂流动细节以及跟踪决定涡轮耐用性的热斑迁移来说并不理想。燃烧室-涡轮相互作用的建模需要一种实用的方法,可以在发动机设计过程中使用,同时确保准确、快速、可靠的CFD解决方案。

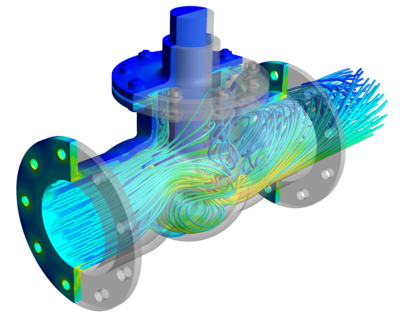

涡扇发动机原理图

燃烧室-涡轮相互作用中静态元件的建模

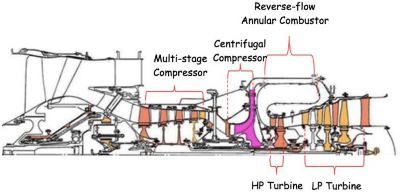

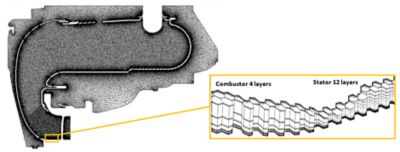

建立燃烧室-涡轮相互作用模型的第一步是从静态部件开始的。本文中所展示的模拟考虑了两种建模方法。第一种方法——联合仿真-独立解决这两个组件,并将2D轮廓从燃烧室出口转移到定子入口。与传统的单向传输方法不同,该方法采用了双向耦合方法,从而导致轮廓交换的反馈环路,直到每个组件达到收敛。第二种方法——联合仿真-在同一计算域内求解燃烧室和定子。

联合仿真域(左)和联合仿真域(右)

联合模拟方法面临的挑战是找到足够的接口位置来定义燃烧室出口和叶片入口。发动机的紧凑特性加上冷却通道和排气口的存在使得很难确定燃烧室域和定子叶片域之间的重叠区域。联合仿真方法还遵循了当前的建模实践,即燃烧室采用尺度解析模拟,如大涡模拟(LES)或应力混合涡模拟(SBES),而涡轮采用雷诺平均纳维-斯托克斯(RANS)建模。统计平均量,如总压力,总温度和速度分量插值在燃烧室内,并应用于定子叶片进口作为边界条件。从燃烧室LES运行中精确提取湍流强度和长度尺度等湍流量是非常值得注意的,因为这些参数对涡轮内的混合和传热有很大的影响。

联合模拟方法在单一计算域中更为直接,其中比例解析模拟和反应流贯穿整个模型。网格被细化到从燃烧室到叶片的平滑过渡要求,特别是在靠近墙壁的地方。

联合模拟网格和边界层过渡。

联合仿真方法要求至少有一个反馈回路才能在燃烧室和叶片双叶中达到收敛。这意味着在两次燃烧室模拟和两次定子叶片运行后,两个组件的边界条件剖面和性能参数-燃烧室温度出口剖面,总压降,涡轮入口压力-稳定在给定的阈值内。相比之下,联合模拟只需要一次运行,因此比联合模拟所需的时间少50%。

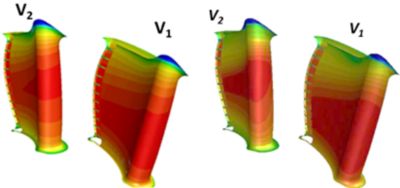

中节距和叶片双联壁的温度等高线。

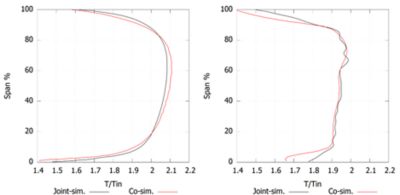

联合模拟和联合模拟比较的一个重要方面是了解每种方法对温度分布和叶片壁面热负荷的影响。两种方法在叶片前缘上游的周向平均温度分布差异不大。然而,在后缘下游,这种变化更为明显,特别是在轮毂和防护罩处。在联合模拟和联合模拟中,双叶叶片的近壁温度轮廓相似,但在双叶叶片中呈现不同的径向梯度。

叶片双瓣跨中热斑迁移。

叶片上下游平均温度分布

叶片双联壁上近壁温度等值线。

当耦合仅限于静态元件时,联合模拟在预测燃烧器-定子相互作用时提供了与联合模拟相似的精度,在过程上更实用,计算时间上更高效。

转子模拟提出问题

当我们在联合和联合仿真中包括转子时,建模条件会发生变化。联合仿真仍然要求燃烧室模型和定子-转子模型之间至少有一个反馈回路。然而,联合仿真时间尺度发生变化,以比燃烧室时间步长小一个数量级的时间步长调整转子叶片通过频率。联合模拟现在需要更长的周转时间来完成从燃烧室入口到涡轮出口的尺度解析模拟。

问题变成了:在燃烧室涡轮双向交互方面运行联合模拟的好处是否超过了获得解决方案所需的长时间?这将是我们后续文章的主题。

热条纹通过高压涡轮迁移。

看看Ansys可以万博为您做什么

看看Ansys可以万博为您做什么

今天就联系我们

谢谢你的联系!

我们在这里回答你的问题,期待与你交谈。我们Ansys销售团队的一名成员万博将很快与您联系。