白皮书

共晶AUSN焊点的加工和可靠性问题

通过约翰·c·麦克纳尔蒂博士

共晶AuSn焊料越来越多地用于高可靠性和/或高温应用,而传统的SnPb和无pb焊料表现出强度不足,抗蠕变和其他问题。这些应用包括混合微电子(特别是倒装芯片)、微机电系统(MEMS)、光学开关、led、激光二极管、射频(RF)器件以及用于商业、工业、军事和电信应用的密封封装。对于大多数此类应用,AuSn具有在回流过程中不需要助焊剂的额外优势,极大地降低了污染和垫层腐蚀的可能性。

然而,材料和加工考虑因素与传统焊料有本质上的不同。许多公司都在努力解决诸如焊料流动不良、空隙形成过多、可变回流温度(由非共晶成分引起)、异质相分布等问题,所有这些都导致了开发延迟、工艺产量损失和现场可靠性问题。本文综述了材料和工艺选择的关键问题,以及长期扩散和机械稳定性。

共晶AuSn由于其优异的机械和热性能(特别是强度和抗蠕变性能)以及无需焊剂回流的能力,被广泛应用于高温和高可靠性应用中。相比之下,其他无铅和传统的铅基共晶焊料由于各种问题而遭受损失:

- 所需的助熔剂会导致键合垫腐蚀,以及破坏MEMS、光学和密封封装的残留物(助熔剂通常禁止用于密封电信应用)。

- 在许多光学应用中,过度蠕变或应力松弛导致渐进式对准退化

- 低强度(共晶AuSn被错误地与常规SnPb和Cu线上无pb焊料的脆性联系在一起,而实际上罪魁祸首是不规则形成的Au-Ni-Sn金属间化合物[35])

- 热导率低(尽管这个问题被夸大了,因为热导率必须与焊点厚度结合考虑)

本文涉及的应用包括:微电子学[4,8,9,27,33]和光电子学[4,27]的倒装芯片,如MEMS光开关[12,13],光子电路[14],光纤附件[23];发光二极管(5,24日,25);GaAs和InP激光二极管[3,6,10,11,22,37];密封包装(17日、21日);和射频设备[26]。

虽然带有AuSn焊点的组件在苛刻的环境中已经证明了30多年的可靠性能,但其性能基于回流焊工艺,可产生可重复的、无空隙和无缺陷的焊点。本文的动机来自初创公司和成熟公司对焊点设计、可接受的材料组合和回流焊工艺开发的大量请求。

相图

许多与AuSn焊接相关的关键问题可以从图1所示的二元相图中确定。最显著的特征是陡峭的液相线,特别是在共晶组成的富金一侧(按重量计,% Au/ % Sn为71,% Au/ % Sn为29,或% Au/ % Sn为80),以及在室温下大量的金属间化合物“线”。

当使用共晶焊料(预成型、膏体或镀层)和以金层终止的金属化时,由于金金属化扩散/浸出到焊料中,所得到的焊点的熔点将远远高于280ºC。这可能是有利的两个原因:其他组件的二次回流焊可以在相同的温度下进行,而不会干扰初始焊点,更高的重熔温度通常意味着更大的抗蠕变性能。然而,该组件可能很难或不可能返工;即使两个粘合的附着物可以被分离(通过剪切或“热提升”),不规则/不均匀的金属间化合物也会留在两个表面,从而阻止后续的回流。此外,在回流过程中可能会发生凝固(“冻结”),导致润湿性差,并导致粘结覆盖率和强度不足。

这些缺点可以通过将焊料的成分偏向富锡的一面来解决,这样在金金属化完全溶解后获得共晶成分。对于预制体和浆料,由于焊料成分的可变性,这种方法可能存在问题,这也是许多应用采用蒸发、溅射或电镀沉积AuSn的原因之一。

在共晶组成中,冷却后应观察到以下化合物:L→ξ + δ→ξ ' + δ。一般来说,接头的微观结构是ξ '和δ的精细混合,在金属化界面上主要是ξ '层。[典型的微结构显示在文献4,20和23中。]

当采用Au和Sn层(每层有一个或多个)时,期望在Au-Sn界面上有序地形成η、ε、δ和ξ '[30,31]。通常,这种方法被称为瞬态液相(TLP),而不是共晶键合。TLP键合的优点是可以在Sn熔点(232ºC)和共晶之间采用回流焊温度。然而,无论是在回流焊还是在随后的退火过程中,都需要更长的工艺时间;此外,如果反应没有完成,微观结构(和残余应力)的演变将随着时间的推移而继续。

这些缺点可以通过使用更薄的多层来减少(层数的总数将由被粘接的两个表面的平整度决定——层的总厚度应大于粗糙度[38]的3倍)。

薄层减小了Au和Sn的扩散距离,从而缩短了获得共晶成分所需的时间。

相图还提供了力学性能方面的指导。图中富含sn的一侧的所有金属间化合物都是“直线”化合物,具有极其有限的溶解范围。这些化合物通常表现出高强度和抗蠕变,代价是有限的延展性(脆性)。然而,我们将在下一节中讨论,共晶相除了具有优异的抗蠕变性能外,还具有中等的延展性,并且比CuSn金属间化合物(常见于SnPb和Cu金属化或基底上的无pb焊料中)的脆性要小得多[35,36]。

金属化

为两个表面选择合适的涂层对于使用AuSn进行可靠焊接至关重要。一般要求如下:

- 联系/粘合层

- 势垒扩散层

- 覆盖层

接触/粘附层对于半导体和陶瓷尤其必要,因为大多数金属不会直接与这些共价材料结合;金属基板通常不需要接触层。阻挡扩散层必须与接触层结合良好,要么对Sn不反应(内在),要么足够厚,以防止在回流焊和随后的时效过程中完全溶解/金属间化合物形成(外在)。帽层在回流焊之前防止表面氧化,并且总是由纯金组成,以便与AuSn焊料兼容。

可以使用多种材料组合。典型的金属层和厚度(如有)见表1。通常,TiW/Au或Ti/Pt/Au(分别为接触层/势垒层/盖层)用于半导体和陶瓷,而Ni/Au用于金属。镍既可以是电解的(纯镍),也可以是化学的(2-14% P),但后者由于成本较低而更常见。研究了Ni、Pt和Pd[2]的不同阻挡层,并在TiW[3]上沉积了NiSn和AuSn金属间化合物。

对于与Sn反应的阻挡层,溶解速率取决于以下几个因素:

- 焊点厚度

- 峰值回流和储存温度

- 在这些温度下的时间

- 阻挡层中的晶粒形貌和残余应力

基于Song等人[19,40]的工作,提供了一个特定的例子来说明阻挡层的消耗,如图2所示。这两篇论文分别对Cu[19]和单独Cu[40]上Ni势垒下金属化(UBM)的AuSn凸起进行了评价。Au-Ni-Sn和CuSn金属间化合物在焊料/金属界面的生长随时间呈平方根关系,这是典型的扩散控制过程,尽管Ni的消耗速率降低了约2倍。

非活性阻挡金属如W,特别是当与NiSn或AuSn金属间化合物叠加时,可以有效地消除阻挡金属的消耗[3]。

对于名义上相似的材料、回流流和存储条件,耗散率可能相差很大。随着阻挡金属晶粒尺寸的减小,由于晶界扩散增强(有助于体扩散),消耗速率将增加。与不同相相关的残余应力不仅可以改变扩散速率,而且还足以引起屈服和开裂[32]。

焊料类型和沉积方法

对于本文所涉及的研究,焊料的类型包括预制件、浆料和沉积薄膜。薄膜沉积技术包括溅射、蒸发和电镀,涉及单层或多层。以下简要概述了每种方法的优点和局限性,以及本文所涉及的相关工作:

- 预成型:

- 优点:使用方便;不依赖焊料扩散来覆盖接头

- 限制:成分一致性;氧化;位置精度;小容量工艺

-参考文献:2,5,10,23,37

- 粘贴:

- 优点:与大批量工艺兼容,包括用于焊料放置控制的光刻胶工艺

- 限制:需要磁通(MEMS、倒装芯片、光电子器件(led除外));成分控制;空隙:由于气体滞留而产生的空隙;

- 参考文献:19,20

- 气急败坏的电影:

- 优点:成分控制

- 局限性:Ar滞留和可能的空洞;中低批量工艺;资本支出和过程控制;有限沉积速率

- 引用:38

- 蒸发膜:

- 优点:成分控制

- 局限性:金沫和相关的球形碎片/污染;中低批量工艺;资本支出和过程控制;有限沉积速率

- 参考文献[3,11,14,22为单层;7适用于多层]

- 电镀电影:

- 优点:体积大;沉积速率高;成分控制;兼容现有光刻胶工艺的焊料放置控制

- 限制:流程敏感性(有关关键参数的描述,请参阅[28])

- 参考文献:[单层6、12、13、15、24、25、28;27,29多层]

一般来说,具有共晶成分的单层电镀或交替的多层Au5Sn (ξ′)和AuSn (δ)电镀被认为具有最具可制造性的高容量工艺的潜力。然而,对于概念验证和/或小体积部件,预制件、溅射或蒸发可能是可以接受的。

处理

对实际工艺条件的指导是最难提供的,因为在尺寸、重量、平整度和组件和基材的热膨胀系数(CTE)方面存在差异;回流焊时焊点尺寸和气体通道;回流设备(烤箱、模具粘接机、红外/激光回流、热板等);相关的热质量和加热/冷却速率;和更多。以下说法通常是正确的:

- 在焊料润湿性、空隙含量、微观结构均匀性和随后的高工艺收率方面,各种各样的组件已成功粘合

- 尽管铜和科瓦尔之间的大接头(CTE~10.5 ppm/ºC)是可能的,但建议组件和衬底的紧密CTE匹配以降低键合应力和相关裂纹18

- 减少形成气体(N₂/H₂混合大于5% H₂)等环境不是必要的,但可以实现更大的工艺窗口和更高的工艺一致性

- 对于存在氧化物的表面(预制件;在Au沉积与AuSn沉积之间有空气排放的地方沉积薄膜;过热的金涂层部分,其中锡已扩散到表面),仅形成气体是不够的,可能需要一些机械压力/擦洗来打破和溶解氧化膜

- 通常需要较高的加热速率(50ºC/min或更高)

- 同样高的冷却速率是典型的,但基片和/或组件开裂将表明,如果冷却速率和/或CTE不匹配过高

表2总结了各种应用和粘接设备的特殊焊接工艺参数。

材料表征:力学性能

焊料和金属间化合物的力学行为,特别是作为有限元分析(FEA)的输入,通常基于从大块样品(通常由电弧熔化产生)中获得的测量结果。然而,由于与典型的焊点、接头几何形状和材料组合相比,晶粒尺寸、残余应力和机械约束存在显著差异,从此类测量中获得的值通常具有误导性。

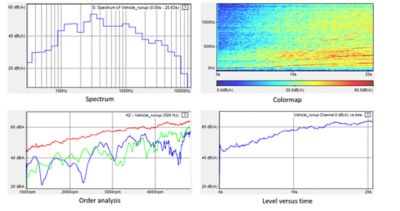

表3总结了在实际焊点或薄膜样品上获得的金属、焊料和相关金属间化合物的力学性能。这里显示的金属间化合物数据完全来自Chromik等人的工作[35,36],他们使用了纳米压痕-他们详细讨论了纳米压痕与大块技术(模具和搭接剪切;共振;micro-indentation)。同样的技术也被用于获得压痕蠕变数据,如图3所示,这验证了单个AuSn和Au5Sn相以及共晶成分本身[35]的高抗蠕变性能。

材料表征:扩散

前面讨论了Sn扩散到阻挡层及其消耗的影响。本文综述了Au和Sn的相互扩散,为使用单层或多层Au和Sn组成的应用提供指导,如TLP键合。有些令人惊讶的是,Sn是熔化温度较低的元素,而Au是在体(间质)扩散占主导地位时扩散速度较快的物种,这是由于它的原子半径较低[30,31,32,39]。随着Au层晶粒尺寸的减小,Sn沿Au晶界[32]扩散速度加快,相互扩散可能相等,也可能相反。互扩散速率的差异驱动了Kirkendall空洞的萌生和生长;一个例子可以在文献30中看到(该论文的图2)。

Yamada等人[31,39]对不同退火温度下的金属间化合物形成速率进行了出色的测量和分析。扩散偶由两层Sn之间的单层Au构成。3种中间金属间化合物(AuSn4、AuSn2和AuSn)均随退火时间呈幂律关系,且各层厚度占总金属间层厚度的比值在一定温度下保持恒定。AuSn4的比值随温度升高而降低,而AuSn2和AuSn[31]的比值则升高。

总金属间层厚度l作为时间t的函数,描述如下:其中指数n和比例常数k与温度有关,to和ko为常数,Q为活化能,R为气体常数(8.3144 J/ mol-K), t为开尔文温度。

在给定温度和时间下金属间层厚度的评估如图4a所示。累积层厚度随退火时间和温度的变化如图4b所示。公式1的拟合显示,与相关的时间指数。式2中的常数为

由于Sn晶界扩散的影响,较薄的沉积层的行为预计会有所不同,但这些研究仍然为评价和分析提供了一个框架。

长期可靠性

由于其高强度和抗蠕变性能,由共晶AuSn组成的焊点在广泛的恶劣环境中非常稳定。其中包括-55到+125ºC的热循环[5,8,9,13],75到150ºC的高温存储[5,9,18],121ºC高压灭菌器[9]中的高温/高湿,延长老化至250ºC后的模具或双叠剪切[18,33],以及激光二极管的扩展操作性能[11,37]。

主要的可靠性问题来自于加工过程中引入的缺陷(空隙、不规则相形成、由于屏障金属不足导致的弱界面等),这些缺陷充当了裂纹萌生点。虽然前一节证明了两个共晶金属间相具有一定的延展性,但大块焊点断裂通常是脆性的,因此线弹性断裂力学是估计寿命的最佳方法。最坏情况下的缺陷大小应基于无损评估和过程监控能力的极限。

结论

本文综述了与共晶AuSn焊接相关的关键材料和工艺问题,以及多层结构和力学行为的扩散速率。通过适当的设计和工艺开发,AuSn焊点在各种苛刻的应用环境中表现出优异的性能。

确认

作者要感谢Coherent, Inc.的Kenneth Scholz和David Schleuning进行了许多有益的讨论。

欲了解更多信息,并向Ansys可靠性工程服务团队索取报价,请访问:万博https://upl.inc/a5b0679