万博Ansysブログ

2021年9月20日

電子機器の故障の見分け方

万博Ansysのメンバ信頼性エンジニアリングサ,ビス顕微鏡で故障メカニズムを探す

故障解析とは,故障の根本原因を特定し,通常はそれを軽減するためのプロセスです。エレクトロニクス業界では、故障解析では、故障をプリント基板アセンブリ(PCBA)上のある場所に分離してから、より詳細なデータを収集して、どの部品や基板の場所が不適切に機能しているかを調査します。

電子機器のpcbaでの故障は,一般的に3の場所のいずれかで発生します。

- コンポ,ネント内

- 部品と基板の間の相互接続部(通常ははんだ接合部)。

- プリント基板内自体

コンポ,ネントレベルの故障

コンポーネントレベルの故障とは,プリント基板にはんだ付けされた電子部品の内部で発生する故障のことです。多くの場合,故障が特定の電子部品に分離された場合,比較曲線追跡などのさらなる電気的特性評価を行うことで,故障を特定のピンに分離することができます。これは,多数のi / oピンを持部品に故障が発生した場合に重要です。以下に,最も一般的なコンポーネントレベルの故障と,それを特定するために使用される故障解析技術について説明します。

ワ▪▪ヤ▪▪ボンドの破断とリフトオフ

ワ▪▪ヤボンドは,集積回路のダ▪▪とリ▪ドを▪なぐ小さなワ▪▪ヤです。ワesc escヤボンドは薄くて壊れやすいため,機械的なストレスを受けると破断することがあります。ワesc escヤボンドの破断を確認するための最も一般的な故障解析手法は,x線顕微鏡検査です。ほとんどの場合,集積回路の内部構造のX線画像を見るだけで,ワイヤボンドの断線が故障メカニズムであることを確認したり,排除したりすることができます。また,音響顕微鏡では,ワイヤボンドの破断が故障メカニズムとして疑われる場合にデータを収集することができます。試料内の空隙を特定できるため,ワイヤーボンドを損傷させるポップコーンクラックの証拠を発見することができます。

同様の故障メカニズムとして,ワ。これは,ボールボンドがワイヤーとダイの金属間接続部で破断し,ボンドパッドから浮き上がってしまうものです。これは一般的に,ボンディングプロセス中の問題によって発生します。ワイヤーボンドリフトオフの根本的な原因は,いくつかの故障解析オプションによって特定・判断することができます。重度のケースではX線顕微鏡でワイヤーボンドのリフトオフを確認することができますが,通常,確認には断面図が必要となります。ボンドのリフトオフが故障メカニズムであることが確認されたら,さらに分析してボンドのリフトオフの原因を特定します。最も一般的な原因は,ボンドパッド上の化学物質による汚染や,ボンディングプロセス中の不適切な圧力によるボールの形成不良や潰れなどです。高品質の断面図により,ボンドのサaaplズと形状を,金属間接続の厚さとともに測定することができます。場合によっては,パッド表面を検査するために,ダイからボンドを引き抜いたり,せん断したりすることが必要になることもあります。ボンドパッドの表面を走査型電子顕微鏡(SEM)やエネルギー分散型X線分光法(EDS)で検査すると,ボンディングの問題を引き起こす可能性のある汚染が明らかになります。

層間剥離

コンポーネント内の層間剥離とは,一般的に集積回路のダイまたはリードフレームからモールドコンパウンドが剥離することを指します。ダ▪▪の表面に層間剥離があると,そこから水分が侵入し▪ダ▪▪全体がショ▪トする可能性があります。音響顕微鏡は,部品内の剥離を特定するために最もよく用いられる非破壊検査方法です。剥離の疑いのある場所がわかっている場合は,断面検査で確認することもできます。

コンデンサのクラッキング

積層チップコンデンサ(MLCC)は機械的な屈曲や熱的な衝撃を受けると,クラックが発生しやすくなります。屈曲割れは,コンデンサをはんだ付けした基板が過度に屈曲した場合に発生します。これは,剥離,コネクタの挿入,固定,その他の機械的なベントで発生します。熱衝撃割れは,不適切なはんだ付けなどにより,部品が急激に温度上昇した場合に発生します。いずれの場合も,コンデンサのクラックは,コンデンサ本体内のプレート間またはプレートと端子間の短絡のリスクを高め,部品の故障を引き起こす可能性があります。三次元X線顕微鏡や音響顕微鏡でコンデンサのクラックを確認することができますが,完全に確認するためには,多くの場合,断面分析が必要です。また,断面解析や光学顕微鏡では,クラックの根本的な原因を明らかにすることができます。フレックスクラックは通常,部品端子の水平・垂直領域間の斜めのクラックとして現れますが,熱衝撃によるクラックは様々な形態で発生します。

ダ@ @の損傷

ダesc escの損傷は,さまざまな形で現れます。機械的または熱機械的な過負荷は,ダaaplに物理的な亀裂を生じさせ,集積回路内に開回路を作ります。このようなダesc escクラックは,一般的に深刻なものです。亀裂は,音響顕微鏡,3d x線顕微鏡,ひどい場合は2d x線顕微鏡で確認できます。ダイクラックの位置がわかれば,断面解析によってダメージの方向性や深刻度をより詳細に調べることができます。

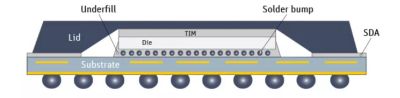

bga(ボルグリッドアレ)の図。エンジニアはデジタル画像相関法(DIC)を用いて,熱機械的な負荷による熱膨張や反りを評価することができる。

電気的なオバストレスや静電放電も,程度の差こそあれ,ダダメジの原因となります。極端な電気的事象は,X線顕微鏡で観察できるほどの炭化を引き起こすことがありますが,電気的なダイの損傷ははるかに微妙であることが多いです。このような場合には,より専門的なダ。集積回路の電気ダイの損傷が疑われる場合,最初のステップとして,部品のデキャプシュレーションが行われます。酸分解することで,オーバーモールド化合物が除去され,ダイの表面とワイヤボンドが露出するため,光学的な検査が可能になります。ダメージが表面や活性領域の上層にある場合は,デキャップ後に光学顕微鏡やSEMで観察することができます。しかし,静電過負荷(EOS)や静電放電(ESD)によるダメージが深い場合や非常に微細な場合には,超伝導量子干渉素子(鱿鱼)や電気的ストレス下でのサーマルイメージングなどの特殊な技術を用いてダイを検査し,故障箇所を正確に特定する必要があります。

相互接続レベルの故障

相互接続レベルの故障は,通常,はんだ接合部やリ,ドの破損が原因です。電子アセンブリの環境条件を知ることは,故障解析を始める前に相互接続レベルの故障の可能性を判断するのに役立ちます。ここでは,コンポーネント/基板の相互接続不良の最も一般的な形態を特定するために使用されるラボの技術について説明します。

はんだの疲労

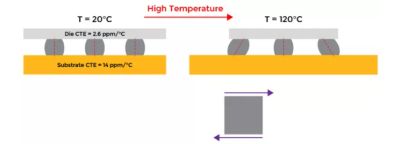

はんだ疲労は,主に長時間の温度サ。はんだ疲労の主な要因は,プリント基板とリ,ドや部品本体の熱膨張係数の不一致です。この影響は,ポッティングや部品の反りによる引っ張り応力,過度の振動,部品の大型化などによって加速されます。多くの場合,光学検査やX線顕微鏡でこのような故障を確認することができますが,疲労故障を確認するためには,接合部の断面を見ることが最も確実な方法です。はんだ接合部の高品質な断面は,クラックや,はんだへの継続的なストレスに伴う粒成長/相粗さの証拠を調べることができます。多ピンBGAの接合部が不明な場合など,断面観察が困難な場合には,染色法や剥離法を用いて,はんだ接合部のクラックを確認することができます。

古典的なはんだ疲労の図解

はんだオ,バ,ストレス

はんだオーバーストレスは,落下などの単一の機械的事象により,はんだ接合部が破壊される場合に発生します。光学顕微鏡や断面図でオ,バ,ストレスによる破壊を確認することができます。一般的に,機械的なオーバーストレスによって生じたはんだ接合部の割れは,はんだ疲労によって生じたものよりもはるかに大きなギャップを持ちます。

リ,ドの破断

リード破断とは,部品のはんだ接合部は無傷のまま,金属製のリード自体が基板と部品本体の間で破断してしまう故障メカニズムです。リード破断は,大型の電解コンデンサや,薄いガルウィングリードを持つ部品など,過度の振動や衝撃を受ける部品に最も多く見られます。光学顕微鏡で鉛の破断を識別し,機械的なテストで電子アセンブリの鉛破断のリスクを評価することができます。

基板レベルの故障

基板レベルの故障は,プリント基板自体またはその内部で発生します。回路のショートやオープンとして現れ,基板の電気的ネットワークやスタックアップの複雑さによっては,部品や相互接続レベルの故障よりもはるかに発見が困難な場合があります。

詳細はホワ“成功的单板级可靠性测试的6个步骤”をご覧ください。

コンタミネ,ションによる漏電

部品のリード線や露出したトレース間の短絡は,基板が十分に清浄化されていない湿度の高い環境では,基板の表面で発生することがあります。ひどい場合には,光学顕微鏡やsem / edsでこれらのショトを確認することができます。また,イオンコンタミネーション分析は,基板表面の汚染レベルが業界標準の最低レベルを下回っているかどうかを判断するための基板認定技術としても使用できます。

導電性アノ,ドフィラメントの故障

導電性アノードフィラメントは(CAF), PCBのラミネート層内の繊維に沿って金属が移動する際に発生します。cafは,間隔の狭い2のスルホル(pth)の間で発生します。CAFは通常,過度のドリルダメージやガラスと樹脂の接着不良の結果として発生し,湿度の高い環境ではさらに悪化することがあります。電子部品をフィールドで使用する前に,温度/湿度のバイアス試験によってCAFのリスクを判断することができます。咖啡馆の故障が予想される場合には,通常,電気テストを行って,影響を受けるビアペアを特定します。その後,断面分析と光学顕微鏡でCAFの存在を確認し,メタルマイグレーションの根本原因を特定する必要があります。根本的な原因がドリルの損傷である場合,スル,ホ,ルのエッジに大きなクラックが見られます。また,ガラスと樹脂の接着不良の場合は,1層以上の積層体のガラスの織り目の中に中空のチューブやボイドが見られます。また,sem / edsでは,観察されたフィラメントが金属性であることも確認できます。

めっきスル,ホ,ル(pth)疲労

PTHの疲労は,通常,次の2の形態のいずれかで現れます。スルーホールのメッキ自体が破壊されるバレルクラックと,甲状旁腺素バレルと正常に取り付けられたトレースの接続部が破壊されるトレースクラックです。甲状旁腺素の疲労は,多くの場合,熱サイクルの結果であり,面外方向の積層材料の膨張が甲状旁腺素に応力を伝達するためです。甲状旁腺素の破断の確認には,3次元およびひどい場合には2次元のX線顕微鏡を用いることができますが,甲状旁腺素の亀裂は非常に薄いことが多いため,通常は断面分析やX線顕微鏡を用いて確認します。

パッドクレタとトレスフラクチャ

パッドクレーターやトレースフラクチャーは,落下などの衝撃のようなオーバーストレスイベントに関連する故障です。パッドクレ,タ,は,主にbgaのはんだ接合部で発生する故障です。機械的なストレスによってパッドが基板から剥がれ始め,ボールパッドの下のラミネート層にクレーター状のクラック構造が生じることで発生します。BGAパッド下のパッドクレーターの有無を確認するには,3次元X線検査,色素分析,断面分析,または非常にひどい場合には単純な光学検査を行います。

パッドクレ,タ,は,しばしばトレ,スフラクチャ,を伴います。トレースフラクチャーは,配線とボールパッドの間の応力集中部で細いトレースが破断した場合に発生します。トレースフラクチャーは,パッドクレーターとは無関係に,回路基板の他の領域でも発生することがあります。一般的には,配線の薄い領域が斜めに曲がっているときや,大きなはんだパッドに接続しているときなどの応力集中部で発生します。トレ,スフラクチャ,の位置を特定することは非常に困難です。トレースフラクチャーが故障メカニズムとして疑われる場合,その場所について仮説を立てるためには,PCBA内の電気ネットワークに関する十分な知識と,PCBAにかかる機械的負荷の一般的な考え方が必要です。X線顕微鏡検査では,ほとんどの場合,亀裂の存在を確認することができますが,対象となるネットワークを高倍率で完全にスキャンする必要があるため,多くの場合,時間を要する作業となります。

製品設計と開発の複雑さ

製品の設計上の選択によっては,故障の切り分けが非常に困難になる場合があります。ポッティング,シャーシ,固定具は,視覚的にも物理的にもアセンブリの領域へのアクセスを妨げ,電気的特性評価や光学的検査を妨げることがあります。多量の金属を使用したアセンブリは,対象領域を隠してしまうため,x線の有用性が損なわれます。また,非常に硬い素材と非常に軟らかい素材(アルミナやはんだなど)が混在していると,高品質な断面を得ることができません。このような特殊なケースでは,環境,PCBAの特性,電子部品の種類などを考慮して,どの部品,はんだ接合部,基板のどの部分が故障しているかを理論的に説明する必要があり,故障の根本原因を適切に確認するためには,独創的な手法が必要となります。

万博Ansysが提供する根本原因分析サービスは,現場で発生した問題,テストで発生した問題,製造時の品質低下に関わる問題など,問題の発生原因を特定するのに効果的な多分野にわたるアプローチを提供しています。信頼性エンジニアリングサ,ビスのペ,ジで,お見積りのご依頼や詳細をご覧いただけます。