万博Ansysブログ

2019年7月31日

ソルダジョントの失敗の理由トップ

電子システムの設計において,はんだ接合部の信頼性はしばしば問題となります。はんだ接合部の信頼性にはさまざまな要因が影響し,その一つが接合部の寿命を大幅に低下させることがあります。設計や製造の段階で,はんだ接合部の不具合の原因を適切に特定し,緩和することで,製品のライフサイクルの後半で発生する,コストや解決が困難な問題を防ぐことができます。ここでは,最もよく見られるはんだ接合部の不具合原因をいくかご紹介します。

電子部品のはんだ疲れを防ぐ方法にいては,はんだ疲れの原因と対策のブログで詳しく紹介しています。

1.ポッティング,アンダ,フィル,コンフォ,マルコ,ティングによる予期せぬストレス

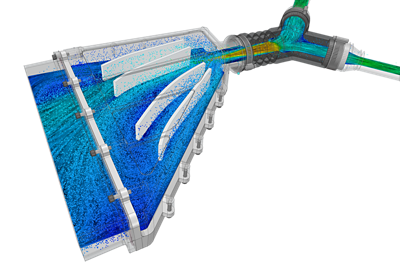

ポッティング,コーティング,ステーキング材などの封止材は,アセンブリにダメージを与える可能性のある環境条件から守るために,エレクトロニクス業界で日常的に使用されています。しかし,これらの高分子材料は,熱的特性や機械的特性が大きく異なる場合があります。設計時にコーティングやポッティングの材料特性を理解していないと,複雑な負荷条件を作り出し,はんだ接合部の信頼性に悪影響を及ぼす可能性があります。

ポッティングが膨張すると,ハンダボ,ルにはストレスがかかります。

例えば,アセンブリにディップコーティングを施した場合,BGA(ボールグリッドアレイ)やQFN(クワッドフラットノーリード)などの部品の下にコーティングが流れてしまいます。このコーティングは熱サイクル中に膨張し,部品を基板から”持ち上げ”,はんだ接合部に引張応力を加える可能性があります。

部品の実装条件やポッティング/コーティング技術によっては,部品のはんだ接合部に引張応力のような不要な応力が発生することがあります。使用されるポッティング/コーティングの材料特性によっては,これらのストレスが十分に大きくなり,はんだ接合部の疲労寿命に大きな影響を与える可能性があります。

ポッティングやコーティングを指定する際に考慮すべき最も重要な材料特性は,ガラス転移温度,弾性率,熱膨張係数(ガラス転移温度以上/以下)です。ガラス転移温度とは,材料が硬い/ガラスのような状態と柔らかい/ゴムのような状態の間を遷移する温度のことです。

ポッティング,コティング,アンダフィルのガラス転移効果にいては,半田疲労の原因と対策のブログで詳しく紹介しています。

ポッティングに関する一般的な問題として,製品設計時に十分理解されていなかった材料のガラス転移温度が予想外に高くなってしまうことがあります。電子機器のポッティングに使用されるポリマーの中には,材料がガラス転移温度以下に冷却されると,弾性率が20倍にもなるものがあります。

このような材料のガラス転移温度以下で熱サイクルを行うと,コールドドウェル中にハンダが受ける応力とその結果としてのクリープひずみが大きくなり,ダメージを受けます。この影響で,疲労寿命が極端に短くなります。

ここに挙げた例は,ポッティング,コーティング,アンダーフィルの熱的・機械的な材料特性を十分に理解していない場合に生じる,複雑で有害な負荷条件のほんの一例です。

以下のウェビナーをご覧いただき,ポッティングやコーティングに関する信頼性の問題についてご確認ください。

コティングとポッティングにいてのウェビナ(録画)

盼

2.予期せぬ温度サaapl . aapl .クルの極端な変化

はんだ接合部の予期せぬ不具合のもう一つの一般的な原因は,電子システムが経験する温度サイクルパラメータの特性が正しくないことです。例えば,オン/オフサイクル,直射日光への暴露,異なる気候の間の移動などにより,プリント基板アセンブリ(PCBA)やコンポーネントに予期せぬ温度変動が加わることがあります。

電子システムの信頼性評価を最も正確に行うためには,有限要素法解析(有限元分析)シミュレーションや物理的な製品検証を行う前に,電子システムが経験する温度サイクルの詳細な特性評価が必要です。

万博Ansys夏洛克チームは,Blattauモデルを使用して疲労寿命予測の生成に成功しました。このモデルは,半経験的なエネルギーベースのモデルで,疲労寿命が温度範囲,滞留時間,温度ランプレートに大きく依存することを示しています。設計や試験の過程でランプ,ドウェル,最高温度,最低温度が十分に理解されていないと,製品の信頼性に影響を与える重要な要素が見落とされてしまう可能性があります。

さらに,アセンブリにポッティングやその他のポリマーが含まれている場合,最高温度と最低温度が正確に決定されていないと,上述したガラス転移の問題が発生するリスクが高まります。

3.機械的なオバストレス事象

機械的なオーバーストレスによる故障は,衝撃,落下,回路内テスト,基板の取り外し,コネクタの挿入,PCBAの挿入などの機械的な事象の際に,はんだ接合部に過剰な負荷がかかった場合に発生します。

過剰ストレスによる故障は,予測が困難な場合が多いため,防ぐことが難しい場合があります。衝撃試験の研究によると,最良の解決策は,そのような故障をランダムに分布させることであるとされています。

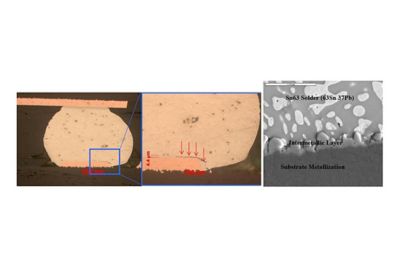

imcに沿った割れ目

はんだ接合部のオーバーストレスによる故障は,通常,パッドクレーターや金属間接続部(IMC)に沿った接合部の破壊として現れます。パッドクレーターとは,はんだ接合部の銅パッドの下のラミネート層に発生するクレーター状の亀裂のことです。IMCは,銅パッドとはんだが結合して,Cu3.SnまたはCu6Sn5を形成する領域です。IMCは,はんだ接合部の中でも最も脆い部分であり,オーバーストレスの影響を最も受けやすい部分でもあります。

この種の故障は,主にBGAなどのファインピッチの部品や,特に脆い積層板を使用した場合によく見られます。パッドクレタは,しばしばトレスフラクチャにながるため,深刻な問題です。疲労亀裂がはんだ接合部の大部分に発生するのとは対照的に,機械的な過負荷による故障が接合部の破壊として現れる場合は,一般的にIMCに沿って発生します。

機械的事象の不具合は,プリント基板の境界条件や形状に大きく依存することがあるため,メカニカルオーバーストレスのリスクを予測するためには,通常,有限元分析を推奨しています。複雑な負荷条件や基板形状は,他の方法では予測が困難です。さらに,feaではひずみや曲率の定量化が可能です。

電子部品の衝撃による故障を減らす方法にいて書かれた素晴らしい資料があります。

信頼性保証にいてのウェビナ(録画)

機械的な衝撃で。

盼

4.pcbaのオ,バ,コンストラクションの条件

pcbaのオ,バ,コンストラクションの条件は,以下の通りです。

-

盼

- コンポ,ネントミラ,リング

- 基板実装条件

- ハウジングへの取り付け

これらは見落とされがちな設計上の特徴であり,はんだ接合部の寿命に大きな影響を与える可能性があります。

マウントポイントやその他の基板の制約は,熱膨張,機械的衝撃事象,振動時の基板のひずみの大きさや位置に大きな影響を与えます。

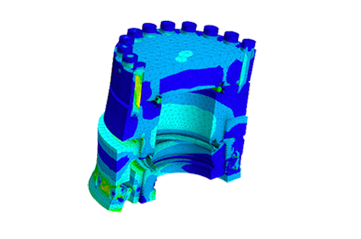

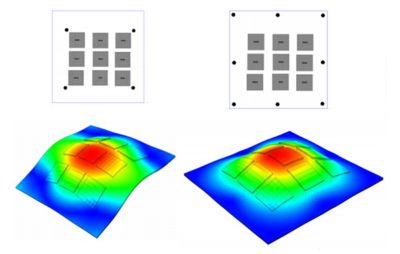

制約を受けた回路の熱的機械的反射

制約は,基板のコンプライアンスを低下させ,基板のひずみを生じさせ,近すぎる位置にある部品の早期のはんだ接合不良の原因となります。さらに,マウントポントの全体的なレアウトは,pcbaプに直接影響します。

これらのモード形状をよく理解していないと,基板のひずみが大きい領域に敏感な部品を配置するような基板設計になってしまう可能性があります。有限元分析は様々な実装条件を繰り返すことができるため,この問題を解決するための強力な緩和手段となります。

コンポーネントのミラーリングは,はんだ接合部の寿命に悪影響を及ぼす,もう一つの一般的な制限超過状態です。ミラリングとは,2の部品がpcbaの両側の同じような位置に配置されていることを指します。

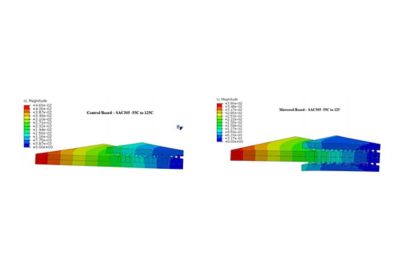

制御基板と鏡面基板のシミュレ,ション

ミラーリングは,基板の動きを制限することでコンポーネントのパッケージコンプライアンスを低下させ,はんだ接合部に余分なストレスを発生させます。調査によると,コンポ,ネントのミラ,リングは,疲労寿命を2~3分の1に縮めると言われています。

ここでは,システムレベルでのはんだ接合信頼性への影響にいて説明しています。

システムレベルでの影響にいて説明したウェビナ(録画)

はんだ接合部の信頼性。

5.はんだ付け不良

上述した緩和策はすべて,はんだ接合部の品質が悪ければ,はんだ接合部の信頼性問題を防ぐことはできません。そのため,pcbaは信頼できるメ,カ,の厳しい工程管理のもとで製作することが必要です。

信頼性に悪影響を及ぼすはんだ接合部の欠陥は,多種多様に存在します。製造品質基準を確実に達成するためには,PCBAがフィールドに届く前に,はんだ接合部の断面および目視検査を行う必要があります。

电子工业连接协会は,あらゆる種類のはんだ接合部の製造規格と許容基準を提供しています。一般的には,高品質なはんだ接合部を作るための業界標準とされています。

万博Ansys Sherlockも,はんだの不具合を軽減するのに有効なルです。これは,信頼性物理学と故障の物理学(PoF)に基づいたエレクトロニクス設計を提供する自動設計解析ソフトウェアソリューションです。このソフトウェアがどのようにはんだ疲労の予測に役立かにいては,万博Ansys夏洛克:自动设计分析をご覧ください。

または,録画したウェビナ,をご覧ください:可靠性物理分析导论“,.