-

앤시스는학생들에게시뮬레이션엔지니어링소프트웨어를무료로제공함으로써오늘날의학생들의성장을지속적으로지원하고있습니다。

-

제품군

모든제품보기앤시스는학생들에게시뮬레이션엔지니어링소프트웨어를무료로제공함으로써오늘날의학생들의성장을지속적으로지원하고있습니다。

-

万博Ansys优势杂志

日期:2019年

打造更轻、更坚固的赛车

作者:Paolo Bosetti,意大利特伦托大学工业工程系教授

世界各地大学的工程专业学生团队参加了SAE方程式赛车(FSAE)竞赛,以建造一辆赛车,这让他们有机会以实用而有趣的方式应用他们的工程知识。E-AGLE Trento赛车团队利用Ansys增材制造解决方案和Ansys Mechanical万博中的拓扑优化,设计出一款比典型的FSAE汽车更轻、关节更强、更容易制造的汽车。

对于意大利特伦托大学的E-AGLE特伦托赛车团队来说,SAE方程式赛车不仅仅是比赛本身,它还体现了一种开创性的理念,即设计和制造车架。他们与Ansys技术支持团队密切合作,使用万博万博Ansys Workbench添加剂(Ansys Additive Suite的一部分)生产一种创新的框架接头,更多地依赖于材料的机械性能,而较少地依赖于可能较弱的焊缝强度。该接头还通过最大限度地减少外部模具或夹具在焊接阶段将组件固定在适当位置的需求,使制造阶段更容易。Workbench Additive使团队能够将框架传统上薄弱的部分——即所谓的“硬点”,即悬挂连接到汽车框架上的地方——制成3d打印接头的一个组成部分,而不是由焊接在接头外部的金属片组成。通过消除这一典型的弱点,团队使车辆的框架更加坚固,在比赛中不容易损坏。最后,使用Ansys Mechanical进行拓扑优化,帮助他们将汽车一个万博部件的质量减少了55%。

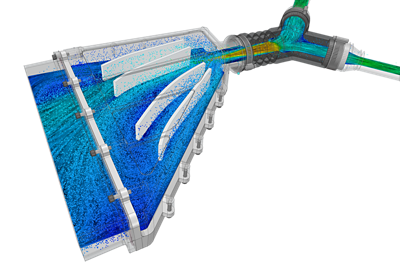

由于3d打印接头,FSAE汽车框架具有更高的扭转刚度

起源

E-AGLE特伦托团队于2016年在特伦托大学教师的指导下成立。意识到他们计划建造的赛车的一些部件需要使用增材制造技术,该团队与工业发展公司Trentino Sviluppo合作,该公司由当地政府所有,由欧盟资助,其机电系统原型设施名为ProM。后者由Trentino Sviluppo SpA、Trento大学和Bruno Kessler基金会管理,并得到Trento Confindustria Trento的一些帮助。

这种合作关系是双赢的安排。E-AGLE Trento团队需要使用ProM的3D打印机、激光切割机和其他前沿设备。ProM需要第一个测试案例来向市场展示他们的能力。FSAE汽车项目是一个理想的测试案例。

工程基础

该团队开始采用开放式框架设计,而不是许多团队在比赛中使用的单体设计。开放式框架设计将工程挑战集中在设计金属管和接头的最佳配置上。总体目标是通过优化一个定义为汽车框架抗扭刚度除以框架重量的参数来确定框架的高级几何结构。

3d打印的关节更大的强度和扭转刚度

由于汽车框架中三个管之间的直径,厚度和相对位置的变量范围很广,学生工程师使用参数进行研究万博Ansys机械在万博Ansys Workbench环境调查所有的选项。在框架的每个点上找到最佳的截面和管的厚度对于在高应力点加强框架,同时最小化框架的总重量是至关重要的。参数化模拟研究使学生能够确定每个管和关节的最佳配置,而如果他们局限于传统的手工迭代,他们将花费很少的时间。

一个组装的汽车框架部分的特写视图,显示了一个四向连接与整体硬点连接器

关注细节

E-AGLE Trento团队的工程师们想要的不仅仅是设计一个令人满意的FSAE车架,他们渴望引入一种革命性的元素,极大地提高车辆的强度和可制造性。这个创新的元素就是框架接头。这是三个或更多的框架管相交形成一个角的点。传统上,管子是简单地端到端焊接形成接头,但焊接可能是框架中的薄弱环节。使用Ansy万博s机械和工作台添加剂,工程师们专注于制作一个框架接头,其强度更多地取决于金属的机械性能,而不是焊缝本身。他们还将悬挂连接的硬点纳入3d打印接头,以消除另一个弱点。

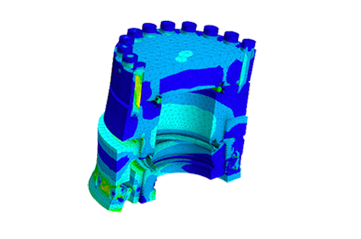

bell曲柄采用ANSYS拓扑优化设计,使零件重量万博从345 g降低到220 g,减少了37%

在确定了框架管的最佳尺寸后,他们使用Workbench Additive设计了直径稍大一些的接头,以便接头末端能够适合框架管的尾部。所产生的内接头具有一组纵向波峰,其设计用于与外层框架管接触。这确保了管与接头之间的机械应力主要由管中接头的机械配合来维持,而不是由随后的焊接来维持。框架管的末端有一个轻微的倒角以容纳焊接合金。小,齿状突起间隔在这个倒角的规则间隔确保管和关节之间的正确距离。这种非常精确的管道和接头的相对定位有两大优势:

- 在汽车框架的组装过程中只需要一个模具。这个单一的模具有助于加入汽车框架的主要箍与车辆的后部焊接。FSAE规定,主箍必须是一根管子,所以不能连接,只能焊接。汽车框架后部的组装不需要模具,因为结构是通过相对于关节的精确定位来固定的。这种布置使焊接精度高,大大减少了整个车架所需的焊接时间。

- 与纯焊接开放空间框架设计相比,所产生的框架更加坚固和刚性。

“通过拓扑优化,学生工程师将钟柄的质量从345克减少到220克,减少了37%。”

轻量化部件

减轻重量是一种明显的方法,使汽车加速更快,能够在消耗相同数量的燃料的情况下跑得更快,这对任何赛车都至关重要。E-AGLE Trento的工程师利用Ansys Mechanical进行拓扑优化,重新设计了最初由固体金属制成的三个万博部件:钟曲柄、悬挂摇杆和转向支撑机构。拓扑优化自动确定给定体积内的材料应该存在的位置,以便在零件加载时有效地管理负载和应力。由此产生的框架具有不需要材料的开放空间和应力较高的较厚支柱。总体而言,拓扑优化降低了各个组件的权重。在这种情况下,学生工程师将钟柄的质量从345克减少到220克,减少了37%。对于转向支架,他们将质量从450克减少到210克,减少了55%。

增材制造设计中的热变形补偿

粉末床金属增材制造包括添加材料层,并用激光加热以融合粉末。这种加热和冷却会导致变形,这将导致一个不理想的形状。E-AGLE Trento团队在进行3D打印之前使用An万博sys Workbench添加剂来模拟热变形量,这样他们就可以调整零件的几何形状来补偿变形。虽然变形仍然发生,但它以一种可预测的方式发生,并被修改的几何结构考虑在内。生产出来的零件完全符合规格。

模拟FSAE汽车部件热变形

实测实际物理部件的热变形

合作必胜

通过与Ansys技术支持团队的密切合作,E-AGLE T万博rento学生工程师学习了如何高效地使用Workbench Additive和Ansys Mechanical,为他们的FSAE汽车设计了开创性的框架设计。这款车更轻、更坚固,抗扭刚度增加,这应该会带来更高的速度、更少的磨损和更高的安全性。

万博Ansys가귀사를위해무엇을할수있는지알아보십시오。

万博Ansys가귀사를위해무엇을할수있는지알아보십시오。

문의하기

문의해주셔서감사합니다!

我们在这里回答你的问题,期待与你交谈。我们Ansys销售团队的一名成员万博将很快与您联系。