-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

产品组合

查看所有产品Ansys致力于通过向学生提供免费的仿真工程软件来助力他们获得成功。

-

Ansys博客

July 15, 2019

什么是DFMEA?

设计故障模式与影响分析(DFMEA)是一系列系统活动,可用于识别和评估潜在的系统、产品或流程故障。DFMEA可识别这些故障或行动的影响和结果。它不仅可消除或减少故障,而且能够提供所执行工作的书面历史记录。

故障模式与影响分析(FMEA)是设计周期的重要组成部分,因此就产生了DFMEA。

在如此广泛的应用背景下,DFMEA听起来像是一款能够适用于所有人的全能型产品。然而,它不一定是能解决所有挑战的最佳分析工具。那么,它是最适合您的解决方案吗?欢迎从下文中洞悉真相。

DFMEA服务的行业

从本质上讲,DFMEA旨在确定可能出现的问题、影响的严重程度以及预防或缓解方法。

DFMEA可帮助工程师尽快发现故障,以便在早期阶段进行纠正,而且无需花费高昂的成本。它对于亟需降低风险和预防故障的领域特别有用,其中包括:

- 制造

- 软件

- 业务流程

- 医疗

- 服务行业

- 受监管的行业

许多行业都可以从DFMEA中受益。

DFMEA流程

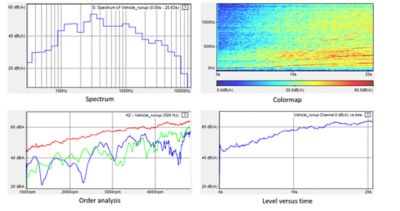

DFMEA从多个角度深入研究故障,以确定在规定条件下未能提供预期功能的原因。有4个方面的分析:

- 故障模式:观察故障的方式

- 故障影响:故障对操作或功能的直接后果

DFMEA RPN分布

- 故障原因:故障的根本原因,或导致流程出现故障的事物(如设计、系统、流程、质量或部件应用中的缺陷)

- 严重性:故障模式的后果,通过最坏的结果、损坏程度、财产损失或伤害来表示

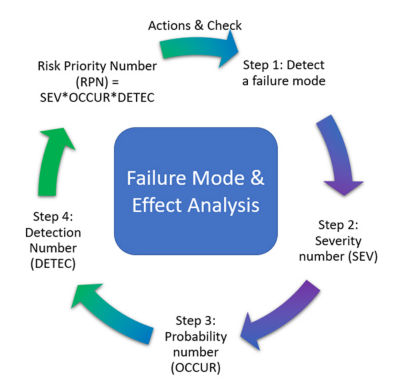

然后,通过基于多个变量的风险优先系数(RPN)计算,实现更精细的结果:

- 故障影响的严重性(SEV):应用一个范围介于1(低)-10(高)之间的值

- 故障发生频率(OCCUR):应用一个范围介于1(低频)-10(高频)之间的值

- 可检测性/可预防性(DETEC):指定一个范围介于1(非常易于检测)-10(不可检测)之间的值

通过将SEV、OCCUR和DETEC数值相乘可得到RPN。因此,RPN的值介于1(低风险)-1,000(高风险)之间。然后,用户能够定义所分析故障的可接受范围和不可接受范围。

常见的DMFEA错误

与任何流程一样,DFMEA也会出现一定程度的用户错误。

一些明显的失误包括从不参考或更新DMFEA文档或者没有一致地应用分析。

在程序上,也可能出现许多失误:

- 对DFMEA范围和目标产生误解

- 跳过设计控制流程

- 跳过故障模式,因果分离

避免DFMEA流程中的常见错误

- 标准排名过于接近

- 只识别问题——而不是解决方案

- 当存在解决方案时,没有制定控制计划

其中一些错误可能是由于用户在漫长的DFMEA流程中想要节省时间所导致的。借助Ansys Sherlock自动化设计分析软件,用户可以在不影响质量或结果的情况下节省DFMEA测试时间。

Ansys Sherlock和DFMEA

Sherlock是一款自动化设计分析软件,能够比其它方法更早地在产品开发中引入了深度信息和预测功能。作为物理测试的替代方案,Sherlock对设计进行建模并使用它来提供可靠的分析。

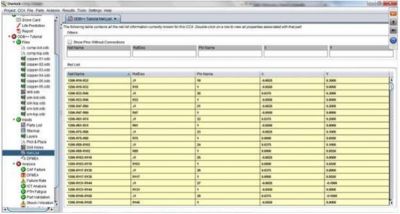

Sherlock使用导入的网表来预填充DFMEA电子表格

采用Sherlock的DFMEA有助于:

- 自动化完成许多耗时的流程

- 符合AIAG、SAE J1739和ISO S26262标准

- 使用标准设计文件(例如材料清单和网表)的参考指标、组件技术和故障模式信息来预填分析电子表格

Sherlock能够自动化完成并简化DFMEA,从而增加这一重要分析流程在所有应用行业和各领域中的价值。

想要了解更多信息, 请阅读Sherlock的功能,或观看网络研讨会:可靠性物理分析介绍。

了解Ansys提供的产品与服务

了解Ansys提供的产品与服务

立即联系我们

感谢您的联系!

We’re here to answer your questions and look forward to speaking with you. A member of our Ansys sales team will contact you shortly.